Transport et mise en œuvre du béton

La fabrication du béton déclenche un compteur ! En effet, le temps de transport, de déchargement et de mise en œuvre ne peut excéder 1 h 30, au risque de générer des pertes et des déchets non acceptables ! C’est pourquoi la durée de transport doit être réduite au maximum, dans un périmètre restreint.

Depuis la centrale de béton prêt à l’emploi (BPE)

Même si la centrale de béton à l’emploi est toujours située proche du chantier à livrer, ce mode de production implique l’utilisation continue et massive de camions transporteurs. Le béton est chargé dans des camions-malaxeurs (« toupies ») ou dans des camions-bennes, pour la livraison de certains bétons fermes. Ces véhicules peuvent stocker de 4 à 10 m³ de béton. Plus le camion est lourd, plus il va émettre des polluants dans l’atmosphère, sous forme de dioxyde de carbone, d’oxydes d’azote (NOx) et de particules fines. À charge pleine, le poids de ce dernier varie de 19 à 32 tonnes.

Si l’accès est compliqué, la BPE aura recours à un camion tapi ou à une mixo-pompe qui permet de décharger à distance. Toutefois, la capacité de stockage de béton est moindre. Le béton est malaxé en permanence par la rotation de la cuve du camion. Des adjuvants sont rajoutés préalablement (retardateurs de prise, plastifiants, etc.) selon les besoins. En effet, les conditions météorologiques ont un impact direct sur la maniabilité du béton. Par temps chaud, le retardateur de prise est indispensable.

Camion-toupie (source : PIXABAY-Hans) – Mixo-pompe (source : PIXABAY-Kerut)

Depuis la centrale de chantier du béton

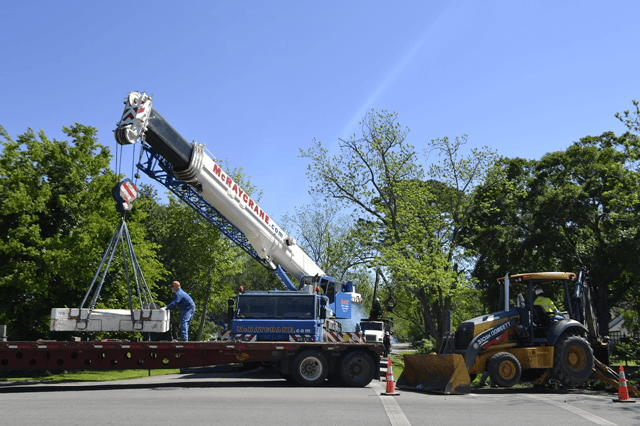

Comme le béton est fabriqué sur place, il est plus facile à transporter. Le béton est produit à la demande, dans la juste quantité nécessaire. Ainsi, grâce à ce système de flux tendu, pas de gâchis ! L’acheminement du béton jusqu’au lieu de coulage se fait généralement par l’intermédiaire d’une benne à béton (de 150 à 4 000 litres). Il s’agit d’un conteneur métallique en forme d’entonnoir. Le béton y est chargé par le haut et déversé par le bas. Certains sites sont équipés d’une grue, ce qui facile grandement le transport du béton jusqu’au lieu de coulage. Toutefois, la centrale de chantier à béton utilise parfois également, dans une moindre mesure, des camions-toupies, des mixo-pompes, ou encore une pompe fixe.

Depuis les usines de produits préfabriqués de bétonnage

Dès leur conception, les produits préfabriqués sont prévus pour être facilement transportables. Ils sont souvent équipés d’ancres d’accrochage, de douilles, d’anneaux ou de boucles de levage noyés dans le béton. D’un point de vue écologique, choisir des éléments préfabriqués présente plusieurs avantages. En effet, comme la fabrication est déportée du lieu du chantier, les nuisances (bruits, poussières, déchets, etc.) sont évitées. Les travaux avancent plus rapidement et la circulation routière est vite rétablie. Le site est aussi moins encombré et donc généralement de plus petite taille.

Les éléments préfabriqués sont livrés par l’intermédiaire de camions-plateaux ou de semi-remorques qui peuvent atteindre 20 mètres de longueur. Leur taille et leur poids impliquent le rejet de polluants dans l’air (gaz d’échappement). D’autant plus, qu’un convoi exceptionnel est souvent escorté par d’autres véhicules, pour assurer la protection de la circulation routière. Certains camions sont équipés d’une grue de déchargement. Le cas échéant, le chantier devra disposer sur place d’engins de levage, comme une grue avec palonnier ou avec élingues.

Depuis les bétonnières

La solution de la bétonnière pour des petits chantiers est pertinente. En effet, la production est ajustée selon les besoins réels du chantier. Le transport est réalisé avec l’aide de brouettes, bien qu’il soit possible d’avoir recours à benne à béton spéciale bétonnière pour les espaces plus exigus. L’impact environnemental est faible, du fait de l’usage quasi nul en appareils consommateurs d’énergie.

Toutefois, le travail de déchargement est parfois laborieux et demande plus de temps. Il faut également veiller à ne pas dépasser le temps limite d’utilisation (1 h 30). Le cas échéant, le béton ne sera plus utilisable et finira en déchet.

La mise en œuvre du béton

La prise en compte des conditions météorologiques est indispensable pour une bonne mise en œuvre du béton. En effet, celles-ci agissent sur la vitesse d’évaporation de l’eau du béton. Si l’air est trop sec et s’il fait trop chaud, le béton devra recevoir plus d’adjuvants ou un traitement spécifique : « La cure ».

Mise en œuvre à la benne à manchette traditionnelle ou avec tube plongeur

Le transport et la mise en œuvre du béton à la benne à manchette est une méthode très utilisée avec des bétons autoplaçants. En effet, ces derniers sont plus fluides et se lissent d’eux-mêmes, sous le simple effet de la gravité. La benne est chargée par le haut et déversée dans le coffrage par l’intermédiaire d’une goulotte. C’est un système très simple, mais qui requiert généralement l’usage d’une grue ou d’un élévateur.

Une variante est possible : avec un tube plongeur. Le béton arrive alors cette fois-ci par le bas, ce qui permet d’éviter que la hauteur de chute ne vienne causer un problème de ségrégation (séparation des éléments constituant le béton). Cette mise en œuvre est adaptée pour le bétonnage d’éléments verticaux.

Transport et mise en œuvre du béton par pompage et injection

La méthode du pompage permet de gagner du temps et d’approvisionner des sites difficiles d’accès. Elle peut être réalisée de différentes manières :

- Avec un camion-pompe, équipé de « flèches » qui déverse le béton directement de la toupie au lieu de coulage (dans la limite de 60 mètres) ;

- Avec une pompe fixe sur site, qui permet le transport du béton jusqu’à 400 mètres de longueur et jusqu’à 100 mètres de hauteur ;

- Le tapis, pour déplacer le béton sur une faible distance.

Vibration des bétons

La vibration du béton est une opération obligatoire (sauf pour les bétons autoplaçants) pour lui conférer sa compacité, sa durabilité et ses propriétés mécaniques renforcées. La vibration peut être externe, c’est-à-dire réalisée en surface ou interne (« pervibration »), avec le recours d’aiguilles vibrantes immergées dans le béton.

Ainsi, plusieurs procédés sont communément employés :

- L’aiguille ou à la règle vibrante, qui est la méthode la plus simple. Le béton est acheminé par des camions-toupies et étalé manuellement. Il est ensuite vibré grâce à l’aiguille. Enfin, une règle vibrante est passée en surface pour achever la vibration du béton.

- Le Striker, qui consiste à utiliser un tube en acier entraîné par rotation par un moteur thermique et hydraulique. Ce rouleau se pose sur un coffrage et est tiré par 2 personnes sur le chantier. Grâce à son poids et à la rotation en sens inversé, le béton devient très compact.

- Le vibro-finisseur, qui est constitué de 3 poutres qui se déplacent sur des rails et qui forment également le coffrage. L’écartement est réglable pour une largeur de 1 à 5 mètres ;

- La machine à coffrage glissant, qui est en réalité un moule donnant directement l’aspect voulu. Les aiguilles vibrantes sont placées à l’intérieur.

Les différents types de coffrage

Le coffrage permet de donner la forme souhaitée à l’ouvrage. Il peut être constitué en différents matériaux :

- En bois, c’est actuellement le type de coffrage le plus utilisé. Il est écologique, toutefois le bois se déforme et s’use assez rapidement, ce qui limite sa réutilisation. Le contreplaqué est un bon compromis en termes de durée de vie ;

- En métal, c’est une solution intéressante, car réutilisable de nombreuses fois. De plus, il offre une bonne résistance qui facilite la vibration en externe ;

- En plastique, adapté pour des petites réalisations. Toutefois, c’est un produit issu de la pétrochimie et donc au bilan carbone élevé ;

- En peaux coffrantes en élastomère, qui sert à créer des reliefs sur le béton. L’élastomère est fabriqué à partir de polyuréthane, qui est un produit hautement polluant ;

- En mixte bois métal, qui offre un bon compromis entre écologie et réemploi ;

- En carton, qui est facilement dégradable et 100 % recyclable.

Transport et mise en œuvre du béton : Notion de retrait

Le retrait est un phénomène physique qui provoque une déformation volumique du béton avant, pendant et après la prise de celui-ci. Toutefois, le retrait peut être contrôlé et limité. En effet, au moment du coulage, le taux d’humidité du béton est très important. Une partie de l’eau va s’évaporer plus ou moins rapidement, selon les conditions météorologiques. Si l’évaporation est trop rapide, le béton risque de fissurer et perdre de sa longévité. Pour éviter que cela ne se produise, le béton peut être arrosé en surface par un faible jet d’eau. Cette action peut être complétée par l’incorporation de fibres en polypropylène ou avec la pose d’un treillis anti-fissurations.

Toutefois, il existe également une méthode chimique, plus efficace : la pulvérisation d’un « produit de cure », après le lissage du béton. Ce produit est fait de solvant organique, de résine polymère et de dioxyde de titane. Il permet d’assurer un film de protection à la surface du béton, sans rajouter de l’eau qui fait perdre de la résistance au béton. Désormais, de plus en plus de produits de cure sont biodégradables. Une dernière solution consiste à utiliser, en faible dose, un adjuvant de type « réducteur d’eau » qui permet de limiter l’eau de gâchage. La faible concentration de ces produits chimiques ne provoque pas d’émanations de polluants ni de pollution des nappes souterraines.