Entretien et maintenance de l’acier

L’acier renvoie instantanément l’image d’un matériau solide, presque incassable. Et effectivement, l’évolution du processus industriel de fabrication a permis d’accroître considérablement sa longévité. Toutefois, il ne faut pas perdre de vue que ce métal peut également devenir aussi fragile que du verre s’il n’est pas suffisamment bien entretenu. Comment s’effectue alors l’entretien de l’acier ?

Les phénomènes de vieillissement et les pathologies de l’acier

La rouille, la fissuration, la fatigue de l’acier sont des phénomènes naturels de vieillissement. Dans une logique de développement durable, de nombreuses déconstructions ou destructions peuvent être évitées grâce à un diagnostic approfondi en amont.

Les spécificités des constructions métalliques anciennes

Avant 1970, les constructions métalliques étaient principalement constituées de fonte ou de fer puddlé. Ces matériaux présentaient l’inconvénient d’être plus fragiles aux chocs et aux efforts de traction que l’acier d’aujourd’hui. De plus, ces métaux comportent souvent des inclusions non métalliques (oxydes, aluminates, silicates ou sulfures) non détectables à l’œil nu. Ces défauts internes peuvent altérer la robustesse et la résistance à la corrosion de l’ouvrage. C’est pourquoi l’étude métallurgique s’impose d’elle-même sur ce type de construction.

La corrosion de l’acier

La corrosion est une réaction d’oxydoréduction provoquée par l’exposition prolongée d’une pièce métallique à de l’eau et de l’oxygène. L’oxydation des métaux se déroule en 2 temps :

- Altération de sa protection naturelle (phase d’enrouillement).

- Formation de rouille pouvant atteindre jusqu’à 8 fois le volume du métal dégradé.

En plus des conditions climatiques et de la localisation géographique, certains facteurs amplifient la corrosion :

- Les « pièges à poussière ou à eau ». L’ouvrage forme parfois un rebord où la végétation, l’eau et les poussières peuvent s’accumuler. Ces zones sont alors exposées à une humidité constante qui fragilise localement le métal ;

- Les parties métalliques exposées à des chlorures. L’eau de mer ou les sels de déneigement altèrent la protection du métal et provoquent une corrosion localisée sous forme de « piqûres ». C’est également le cas des pièces immergées qui rouillent à la surface de l’eau, là où la concentration en oxygène est la plus élevée ;

- Les défauts de conception. Le choix des matériaux doit être compatible avec son milieu environnant. Les assemblages (rivets, par exemple) doivent être fixés et plaqués de manière à éviter la stagnation ou l’infiltration de l’humidité.

Selon l’OMC (Organisation Mondiale de Corrosion), le coût de la corrosion représente de 3 à 4 % du PIB des pays industrialisés, soit l’équivalent de 150 millions de tonnes de métaux détruits par an. Les scientifiques experts affirment que ce coût peut être réduit de 15 à 35 % grâce à l’entretien et à la maintenance. En dehors de l’aspect financier, il y a aussi un enjeu écologique important à mener !

La fragilité de l’acier et le « phénomène de fatigue »

Certains métaux se fragilisent sous une certaine température. C’est le cas notamment des métaux anciens (en fonte ou en acier effervescent). Sous l’effet de la flexion et de la traction, le métal peut se briser au fil du temps. Cette fragilité peut désormais être détectée en effectuant une batterie de tests (essais de traction ou de compression, par exemple).

La répétition des cycles d’efforts (traction, flexion, etc.) induit également une « fatigue » de la structure métallique. Le métal se déforme, se fissure et peut céder. La fracture est donc liée à l’usure de la pièce, mais aussi à la présence de corrosion qui la fragilise. Les cassures se produisent généralement au niveau des assemblages, car la concentration des forces y est plus importante.

Entretien de l’acier par protection

Tous les aciers, même les inoxydables, finissent par se détériorer en l’absence d’entretien. Pour augmenter leur durée de vie, des solutions efficaces existent !

La peinture

La peinture ou le laquage permet de recouvrir le métal d’une résine polymère (à base de caoutchouc chloré, bitume, polyuréthane, etc.). Ainsi, l’acier, en plus de retrouver un nouvel esthétisme, est protégé contre toutes les agressions extérieures (UV, agents agressifs, corrosion, etc.). Il est également possible d’appliquer un enrobage de type oxyde isolant et passivant ou film plastique.

D’un point de vue écologique, ces produits sont majoritairement toxiques. En effet, ils contiennent des matières pulvérulentes (pigments et charges), des Composés Organiques Volatils (solvants, diluants, etc.) et des additifs. C’est pourquoi ils doivent être manipulés avec prudence et parcimonie afin d’éviter la contamination des nappes phréatiques et la pollution de l’air.

La métallisation

La métallisation fait fusionner un métal (de type zinc, aluminium ou alliage en fil ou en poudre) sur une pièce métallique pour la revêtir d’une protection anticorrosion. Les fines particules sont projetées à haute température par l’intermédiaire d’un pistolet :

- à flamme, qui chauffe le métal à 3 000 C, grâce à la combustion d’un gaz (acétylène, hydrogène, etc.) et à l’adjonction d’oxygène concentré dans une buse ;

- à arc électrique, qui produit une chaleur de 6 000 °C, par l’intermédiaire deux fils consommables ductiles chargés électriquement avec des polarités opposées ;

- à technologie plasma, dont la température de 10 000 °C est atteinte par ionisation partielle d’un gaz plasmagène (de type argon-hydrogène, par exemple).

La température de fusion a un impact direct sur le taux de pénétration de la couche protectrice. Ainsi, la technologie plasma est celle qui offre le meilleur rendement et la meilleure protection. Toutefois, c’est aussi celle qui est la plus consommatrice en énergie.

La galvanisation

La galvanisation consiste à immerger une pièce en métal dans un bain de zinc en fusion à 450 °C. Il s’y produit alors une réaction chimique qui lie l’acier au zinc formant ainsi à sa surface plusieurs couches d’alliages de zinc acier. La galvanisation offre une bonne protection contre la corrosion.

Entretien de l’acier par la maintenance

De nombreuses analyses sont effectuées lors des opérations de maintenance de l’acier. Certaines nécessitent des prélèvements destructifs alors que d’autres peuvent être gérées directement sur place grâce à un équipement électroportatif.

L’auscultation de l’acier par prélèvements

La taille des échantillons varie selon les tests à effectuer. Ce prélèvement est à réaliser avec soin pour ne pas affaiblir la structure de l’ouvrage.

Les essais mécaniques

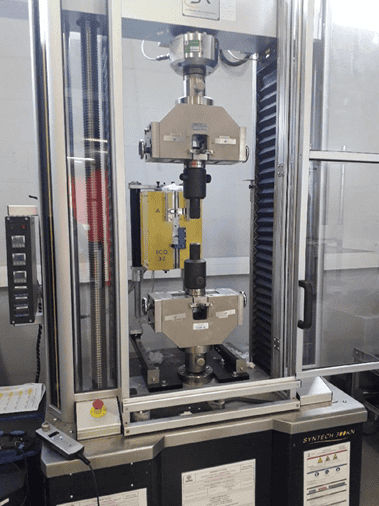

Les essais mécaniques permettent de vérifier la résistance d’une pièce métallique à :

- La traction. Un appareil de traction équipé de capteurs de force et de déplacement, d’attaches mobiles et d’un enregistreur graphique fait subir tout un ensemble de tests à l’échantillon. Ainsi, la limite d’élasticité, le coefficient de striction, l’allongement à la rupture et la résistance à la traction de l’acier sont évalués avec précision ;

- La compression. La méthode est identique à celle de l’essai de traction, sauf que la charge est cette fois-ci appliquée en compression ;

- La résilience. Le test consiste à déterminer la capacité d’un matériau à résister aux chocs à partir d’un acier entaillé en V (technique du « mouton-pendule de Charpy »). Ainsi, un bras rotatif équipé d’un couteau percute l’échantillon et le sectionne. Cet essai calcule l’énergie absorbée par l’impact lors de la rupture de la pièce métallique ;

- La dureté. L’objet métallique est pressé par un « pénétrateur » (cône ou sphère en diamant ou en carbure de tungstène) avec une force plus ou moins importante selon le matériau testé. L’empreinte obtenue renseigne sur la dureté de l’acier.

Analyse chimique par spectrométrie

La spectrométrie à étincelle expose l’échantillon, préalablement préparée (meulée, polie, etc.), à un courant électrique fourni par une électrode. L’énergie dégagée atteint une forte température (> 3 000 °C) et provoque la fusion du métal. En s’agitant, les atomes émettent une lumière caractéristique dont la longueur d’onde est analysée et comparée à d’autres échantillons déjà répertoriés. Ainsi, il devient possible de connaître la composition de l’acier, ainsi que la présence éventuelle d’inclusions internes (éléments fragilisants). Toutefois, cette méthode ne convient pas aux fers puddlés, car ils contiennent trop d’inclusions, ce qui fausse les paramètres.

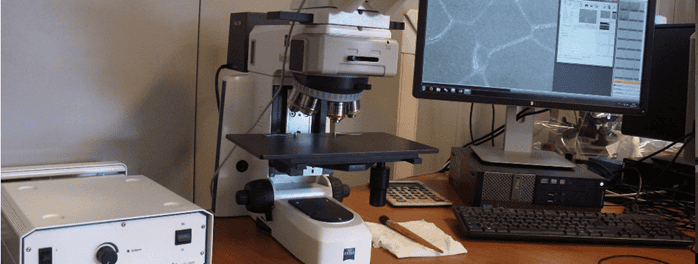

Examen métallographique et fractographie

Cette technique consiste à plonger une pièce métallique préalablement polie dans un mélange d’acide nitrite et d’éthanol appelé « Nital ». Ainsi, la dissolution du métal décompose ses éléments, ce qui en facilite son observation au microscope électronique à balayage ou optique. Il est alors possible de percevoir la taille du grain et de détecter la présence d’impuretés, de fissures ou de porosité. Cette méthode permet aussi de mieux comprendre le phénomène de cassures.

L’entretien par auscultation de l’acier sur site

Grâce à la miniaturisation des appareils de contrôle et à l’avancée technologique, il est désormais possible de réaliser de tests sur place sans prélèvement de matière. C’est un gain de temps et d’efficacité !

Analyse métallographique in situ

Une réplique en négatif est fabriquée à partir d’un film synthétique (de type résine bicomposant ou acétate de cellulose) plaqué sur la zone à analyser. Après séchage complet, la réplique est ensuite collée sur une lame de verre. Cet échantillon sera ainsi observé en laboratoire au microscope électronique à balayage ou optique pour constater la présence d’anomalies.

Entretien de l’acier par contrôle visuel et dimensionnel des soudures

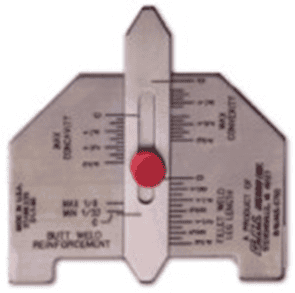

Le contrôle visuel permet de détecter les défauts de surface (soufflures, fissures, etc.) dans les assemblages soudés des constructions métalliques en utilisant une jauge de soudage. Cet outil sert à vérifier l’alignement des pièces et à obtenir toutes les dimensions de soudures des assemblages et des surépaisseurs par simple lecture des mesures graduées.

Mesure de l’épaisseur et de la compacité d’éléments métalliques par ultrasons

En calculant la vitesse de propagation des ondes ultrasonores au travers d’un métal, il est possible d’estimer l’épaisseur de la paroi et d’en visualiser ses défauts. Les ondes sont émises par un transducteur piézo-électrique (ou « palpeur »). Chaque fois que les ultrasons se heurtent à un défaut, un écho est renvoyé vers le traducteur qui dessine un pic sur l’oscilloscope. Ces mesures sont révélatrices de l’épaisseur et de la localisation des discontinuités.

Examen par ressuage

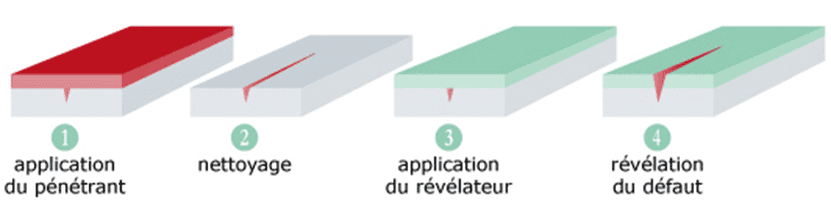

Le ressuage consiste à appliquer une lotion d’imprégnation ou pénétrante (à base de produits pétroliers) colorée ou fluorescente à la surface d’une structure ou d’une soudure. Le liquide pénètre par capillarité à l’intérieur des discontinuités (fissures, porosités, dédoublures, etc.). Après 15 à 20 min, l’excédent du produit est éliminé en surface. Un « révélateur » (couche mince absorbante) est utilisé pour aspirer le restant du fluide contenu dans les défauts. Les discontinuités apparaissent alors en couleur sous une lumière blanche (artificielle ou lumière du jour) ou par rayonnement ultraviolet.

L’entretien de l’acier par contrôle par magnétoscopie

Cette méthode requiert la pose d’un électroaimant sur la zone à tester. Un « produit indicateur » noir, coloré ou fluorescent à base de fines particules d’oxyde de fer (en poudre ou liquide) est ensuite étalé sur le métal. À chaque discontinuité rencontrée, le champ magnétique subit une distorsion appelée « champ de fuite magnétique ». Le produit indicateur y est alors attiré et forme une ligne à l’endroit où se trouve l’anomalie.

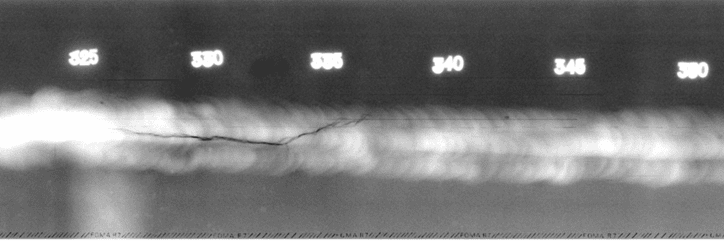

L’entretien de l’acier par contrôle de la radiographie des soudures

La radiographie permet d’apercevoir les défauts internes des assemblages métalliques soudés par effet de transparence grâce aux rayons X ou gamma placés sous un film de développement. Les défauts apparaissent alors dans des teintes plus sombres et sont ainsi facilement identifiables.

L’entretien de l’acier par réparation

La phase de diagnostic ne doit jamais être négligée, sous peine de générer de lourdes pertes. La réparation ne peut être envisagée qu’après connaissance de toutes les spécificités de l’ouvrage. Sa date de conception, la nature de ses composants, ses caractéristiques mécaniques, ses défauts (etc.), tout doit être connu à l’avance !

La réparation par soudage

La soudure est une opération délicate qui nécessite des protections adaptées :

- Des gants de protection à haute température ;

- Un masque de soudure, contre les ultraviolets ;

- Un tablier de protection en cuir ;

- Des manchettes de soudeur ;

- Des chaussures de sécurité avec semelle isolante.

Plusieurs techniques de soudage sont couramment employées :

- La soudure à l’électrode enrobée. L’électrode enrobée sert à la fois à conduire le courant généré par le poste à souder et de métal d’apport pour former le cordon de soudure. À l’approche de la pièce à souder, un arc électrique se forme. La chaleur dégagée (> 3 000 °C) provoque la fusion de l’électrode et forme la soudure. L’enrobage fusionne à son tour et recouvre l’ensemble d’une protection anticorrosion appelé le « laitier » ;

- La soudure à l’arc avec fil-électrode fusible fourré. Le fonctionnement est identique, sauf que le métal d’apport est un fil-électrode acheminé en continu par un dévidoir depuis le poste à souder. L’enrobage en fondant assure également le rôle de protecteur contre la rouille ;

- La soudure à l’arc à goujons (lisses ou filetés). Un pistolet équipé d’un électroaimant est posé sur la pièce à souder. Dans cette technique le goujon remplace l’électrode. Un arc électrique est ensuite généré pour faire fusionner localement la pièce métallique à renforcer. Le ressort du pistolet enfonce le goujon dans le métal fondu qui sera définitivement fixé après refroidissement.

La réparation par boulonnage

Le boulonnage est une méthode d’assemblage mécanique démontable. Ce type de fixation peut également servir à rééquilibrer les efforts mécaniques (traction, flexion, torsion, etc.) exercés sur l’ouvrage. Le boulon est serré sur une tête de vis, avec une rondelle à chaque extrémité (sauf pour les vis à tête d’embase). Le choix des vis et des écrous est normé selon le type de structure à réparer. Communément, ce sont les boulons à haute résistance (HR) qui sont utilisés. La performance de ce type de visserie dépend de l’effort de serrage (mise en précontrainte) et du coefficient de frottement. C’est pourquoi les boulons HR requièrent l’usage d’une clé dynamométrique.

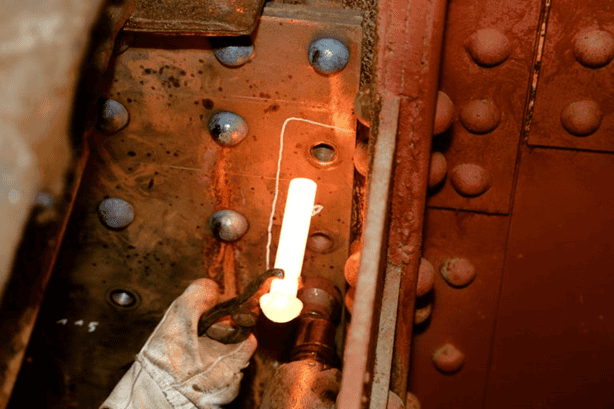

La réparation par rivetage

Le rivetage est un assemblage définitif qui se présente sous la forme cylindrique. Pour poser des rivets, les rivets doivent être forgés à chaud. Ils sont ensuite immédiatement pressés à l’aide d’un marteau pneumatique ou d’une presse hydraulique aux deux extrémités de la pièce à fixer. C’est ainsi que la tête du rivet prendre la forme d’un dôme qui se plaque et empêche l’eau d’y pénétrer. Pour limiter les contraintes de cisaillement et accroître la solidité de l’assemblage, une pièce métallique peut être rajoutée avant la fixation des rivets.