La résistance du béton à l’eau dépend directement de sa formulation, de sa mise en œuvre et de son entretien. Bien que l’eau soit indispensable à la fabrication du béton, elle peut devenir un facteur de dégradation si elle est mal gérée. Un excès d’humidité, un dosage inadapté ou une cure négligée compromettent ses performances mécaniques et sa durabilité.

Dans cet article, nous analysons la relation entre le béton et l’eau : du rôle fondamental de l’hydratation du ciment, au rapport eau/ciment, en passant par la perméabilité, les méthodes de cure, et les impacts concrets sur la longévité des structures.

Vous y trouverez des réponses claires à des questions essentielles : peut-on rendre le béton imperméable ? Dans quelles conditions garde-t-il toutes ses performances ? Quelles pratiques adopter sur chantier pour limiter les risques liés à l’eau ?

Un guide pratique et technique, aussi utile pour les professionnels du bâtiment que pour les particuliers souhaitant comprendre et maîtriser la résistance à l’humidité de ce matériau incontournable.

L’eau dans la composition du béton : un équilibre chimique à maîtriser

Comprendre le rôle fondamental de l’eau dans la fabrication et les réactions d’hydratation du ciment.

Le rôle de l’eau dans l’hydratation et la prise

Non, le béton ne sèche pas. Il durcit. Et ce durcissement est purement chimique. C’est un point souvent mal compris, y compris sur les chantiers. L’eau ne s’évapore pas pour « figer » le béton, comme le ferait la peinture. Elle pénètre au cœur du ciment et provoque une série de réactions complexes qu’on regroupe sous le terme d’hydratation. Sans cette transformation chimique, impossible d’obtenir un béton solide, durable et résistant.

Voici les 4 phases principales de l’hydratation du ciment, essentielles pour comprendre ce qui se passe dans les premières heures (et mois !) après le coulage :

1. Phase d’activation – dans les toutes premières minutes

Dès le contact avec l’eau, le ciment s’active. Les composants (comme le silicate tricalcique ou le C₃S) libèrent des ions calcium et hydroxyles. C’est là que commence la formation des premières structures d’ettringite et de silicates de calcium hydratés (C-S-H), véritables briques du futur béton. Cette phase génère une légère montée de température.

2. Période dormante – 1 à 4 heures après le gâchage

C’est le moment calme avant la tempête. Visuellement, rien ne semble se passer : le béton est malléable, encore fluide. Mais en réalité, les premières liaisons commencent à s’organiser. C’est cette phase qui permet de travailler le béton, le mettre en place et le vibrer. La température reste relativement stable.

Remarque pratique : c’est durant cette fenêtre que la mise en œuvre doit être parfaitement exécutée. Tout retard ou ajout d’eau en surface perturbe le processus !

3. Phase de prise accélérée – entre 4 et 24 heures

Le durcissement s’intensifie. Les produits d’hydratation (essentiellement les C-S-H) remplissent les vides entre les particules de ciment. La température monte en flèche : on parle souvent de « pic thermique ». La résistance mécanique s’installe progressivement, en particulier si l’hydratation est bien maîtrisée.

📌 Exemple courant : une dalle couverte d’un film plastique ou arrosée régulièrement durant les premières heures évitera le retrait plastique et garantira une prise homogène.

4. Phase de durcissement progressif – jusqu’à plusieurs mois

Le béton devient de plus en plus dense. Sa porosité diminue, ses résistances augmentent. Ce processus peut se poursuivre bien au-delà de 28 jours (seuil souvent utilisé pour les essais), surtout dans les bétons à hautes performances. La température interne redescend peu à peu, mais l’hydratation continue tant qu’il reste de l’eau.

En résumé : L’eau n’est pas juste là pour mouiller. Elle est l’élément déclencheur d’une transformation durable et progressive du ciment en béton solide. Trop d’eau = porosité + retrait. Pas assez d’eau = prise incomplète. Le dosage est donc un enjeu critique, autant sur le plan mécanique qu’environnemental.

Le rapport eau/ciment (E/C) : pivot des performances du béton

Le rapport eau/ciment (souvent noté E/C) exprime la proportion d’eau par rapport à la masse de ciment dans la composition du béton. C’est un indicateur déterminant pour :

- La résistance mécanique (compression, traction, flexion),

- La porosité et donc la perméabilité du matériau,

- La durabilité dans le temps.

Un rapport E/C optimal se situe entre 0,4 et 0,6 pour un béton courant. En deçà de 0,4, la mise en œuvre devient plus difficile. Au-delà de 0,6, la résistance chute drastiquement, et le béton devient hautement poreux et vulnérable à l’infiltration d’eau, au gel/dégel ou à la carbonatation.

| Caractéristiques | Béton avec rapport E/C faible | Béton avec rapport E/C haut |

| Résistance à la compression, à la traction et à la flexion | Élevée | Faible |

| Absorption capillaire | Faible | Élevée |

| Retrait | Faible | Élevée |

| Ressuage du béton frais (rejet de l’eau de gâchage excédentaire) | Faible | Élevé (rejet d’eau observé) |

| Durabilité | Élevée | Faible |

| Couleur du matériau | Sombre | Claire |

Exemple : Un béton de dalle extérieure avec un rapport E/C de 0,7 verra sa surface s’effriter sous l’effet des cycles de pluie et gel en hiver, surtout en l’absence de cure ou de traitement hydrofuge.

Eau et maniabilité : un compromis à trouver sur chantier

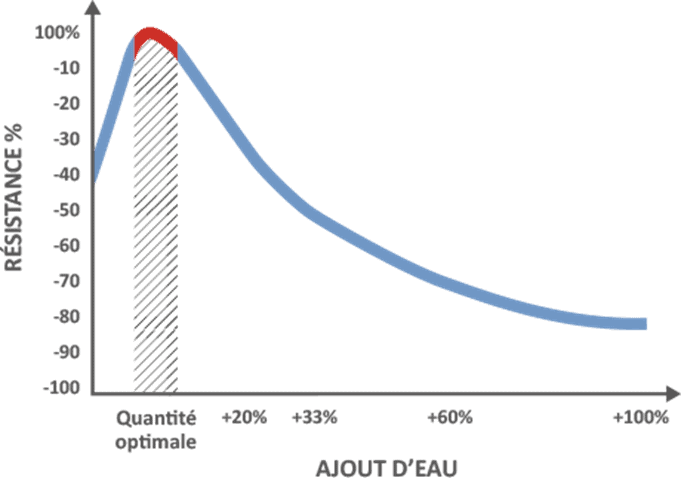

L’un des grands défis sur chantier est de concilier résistance et maniabilité. Un béton trop sec est difficile à couler, à vibrer, ou à lisser. Mais ajouter de l’eau sur place (pratique fréquente mais risquée) déséquilibre la formulation et provoque :

- Une perte de résistance,

- Un risque accru de fissuration (retrait plastique),

- Une évaporation rapide en cas de chaleur ou de vent, qui empêche une bonne hydratation.

Astuce pratique : l’utilisation d’adjuvants superplastifiants permet de conserver une excellente maniabilité tout en limitant la quantité d’eau de gâchage.

Comment mesurer et ajuster la teneur en eau d’un béton ?

La teneur en eau d’un béton conditionne directement sa maniabilité, sa résistance mécanique, sa porosité et donc… sa durabilité. Trop sec, il est difficile à couler et peut se fissurer. Trop humide, il perd en compacité, devient poreux, et compromet la solidité de l’ouvrage.

Heureusement, plusieurs outils et tests simples permettent aux professionnels de chantier comme aux laboratoires de vérifier que le béton livré ou préparé est à consistance optimale. Voici les deux méthodes incontournables pour garantir une formulation équilibrée et prévenir les mauvaises surprises sur le terrain.

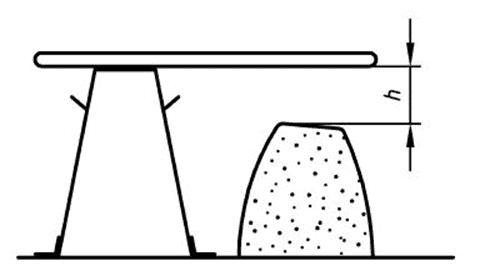

Le test du cône d’Abrams : diagnostic de consistance

C’est le test de référence pour mesurer la consistance du béton frais. Le principe : on observe l’affaissement d’un cône rempli de béton sous l’effet de la gravité, après démoulage vertical. Le résultat donne une mesure en millimètres, qui permet de classer la fluidité du béton selon des normes européennes (NF EN 12350-2).

Étapes du test :

- Le cône en acier (diamètre bas : 20 cm, haut : 10 cm, hauteur : 30 cm) est posé sur une surface plane.

- Il est rempli en trois couches égales, chacune piquée 25 fois avec une tige métallique (ø 16 mm).

- Le béton excédentaire est arasé à la surface .

- Le cône est démoulé verticalement en 5 à 10 secondes sans à-coups.

- On mesure la différence entre la hauteur du cône (30 cm) et le point le plus haut du béton effondré.

Ensuite, la valeur obtenue est comparée avec les données des classes d’affaissement de la norme NF EN 12350-2 :

| Classe | Affaissement | Désignation de la consistance |

| S1 | 10 à 40 mm | Ferme |

| S2 | 50 à 90 mm | Plastique |

| S3 | 100 à 150 mm | Très plastique |

| S4 | 160 à 210 mm | Fluide |

| S5 | ≥ 220 mm | Très fluide |

Un béton S2 est souvent utilisé pour les voiles et les dallages en intérieur. Les bétons S4 à S5 sont réservés aux zones très armées ou coffrages complexes.

L’influence des conditions de chantier

Même avec une formulation parfaite, le béton peut être altéré lors de sa mise en œuvre. L’environnement du chantier influe directement sur son comportement : il faut donc anticiper et ajuster si besoin.

Les risques courants :

- Granulats humides stockés en extérieur : ils contiennent de l’eau « cachée » non comptabilisée dans la formule.

- Pluie ou vent sec au moment du coulage : cela perturbe la prise, provoque un retrait plastique ou un ressuage excessif.

- Coffrages humides ou sales : ils ajoutent de l’eau résiduelle qui modifie la teneur finale.

- Évaporation rapide en cas de fortes chaleurs : l’eau s’échappe du béton avant que l’hydratation ne soit complète.

Solutions pratiques :

- Ajouter un réducteur d’eau ou un superplastifiant pour améliorer la fluidité sans modifier le rapport eau/ciment. Toutefois attention, certains additifs retiennent une plus grosse quantité d’eau. C’est le cas notamment des superplastifiants ou des entraîneurs d’air qui forment des agglomérats d’une taille de 5 à 10 fois supérieure aux grains de ciment.

- Ne jamais rajouter d’eau manuellement sur chantier sans recalculer la formule initiale (cela dilue la pâte et affaiblit le béton).

- Surveiller l’humidité des granulats en amont et ajuster la quantité d’eau de gâchage.

- Utiliser un béton prêt à l’emploi dont les contrôles qualité sont plus rigoureux.

Une bonne maîtrise des conditions extérieures permet d’éviter la porosité, les fissurations précoces et les pertes de résistance.

Béton et eau : entre porosité, capillarité et résistance

Pourquoi un béton poreux ou trop humide devient vulnérable ?

Perméabilité, capillarité et porosité : définitions et implications

Un béton durable repose sur une maîtrise fine de ses propriétés internes, en particulier sa porosité, sa perméabilité et sa capillarité. Ces trois notions, souvent confondues, sont pourtant distinctes, et leur compréhension est cruciale pour éviter les pathologies du béton.

- La porosité désigne l’ensemble des vides présents dans la matrice du béton. Elle se mesure en pourcentage du volume total. Un béton peu poreux (<10 %) est généralement plus résistant à l’infiltration de l’eau.

- La perméabilité correspond à la capacité de l’eau à traverser le béton. Elle dépend de l’interconnexion des pores : un béton peut être très poreux mais peu perméable si ses pores sont peu connectés entre eux.

- La capillarité est le phénomène par lequel l’eau remonte dans les pores fins du béton, même à contre-gravité, à cause des forces de tension superficielle.

Ces trois propriétés influencent directement :

- La résistance mécanique du béton : plus l’eau peut circuler, plus les attaques chimiques ou physiques fragilisent la matrice.

- Sa durabilité : un béton perméable laisse pénétrer les ions chlorures, les sulfates ou le CO₂, favorisant la corrosion des armatures ou la carbonatation.

Exemple concret : Un dallage extérieur mal protégé, exposé aux intempéries, sera vite sujet à l’écaillage, à la fissuration et à une perte de résistance s’il présente une forte porosité interconnectée.

Conséquences d’un excès d’eau sur la résistance du béton

Ajouter trop d’eau dans le béton, même pour améliorer sa maniabilité, est un piège courant sur chantier. Cela provoque un enchaînement de fragilités structurelles, même invisibles à l’œil nu lors du coulage.

Voici les principales conséquences d’un rapport eau/ciment trop élevé (> 0,6) :

- Diminution de la résistance à la compression : une augmentation de 10 % d’eau peut entraîner une baisse de 15 à 20 % de la résistance mécanique.

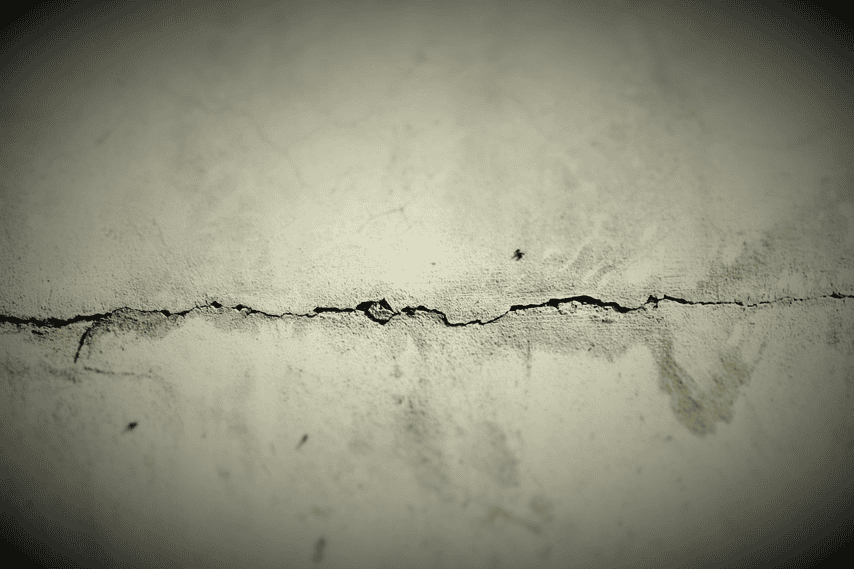

- Risque accru de fissuration : l’eau excédentaire finit par s’évaporer, laissant des pores vides dans la structure, qui fragilisent le béton et facilitent la pénétration d’agents agressifs.

- Vulnérabilité aux cycles gel/dégel : l’humidité résiduelle dans les pores peut geler, provoquer des pressions internes et générer de l’éclatement ou du faïençage.

- Efflorescences : les sels dissous remontent en surface avec l’humidité, formant des taches blanches disgracieuses et révélatrices d’un béton trop humide.

- Carbonatation accélérée : le CO₂ de l’air pénètre plus facilement, abaissant le pH du béton et rendant les armatures vulnérables à la corrosion.

Exemple chantier : Un mur de soutènement coulé sous la pluie, sans bâchage, peut rapidement présenter des failles structurelles en cas de ruissellement ou de gel prolongé.

L’apport des adjuvants pour optimiser le comportement à l’eau

Pour améliorer la résistance à l’eau du béton, les professionnels misent de plus en plus sur des adjuvants spécifiques. Ces produits chimiques, intégrés en faible proportion lors du malaxage, modifient les propriétés du béton frais ou durci sans en altérer la composition fondamentale. Réducteurs d’eau, superplastifiants, défloculants, entraineurs d’air ou encore hydrofuges : chacun d’eux répond à un besoin précis. Leur bon usage permet d’optimiser la maniabilité du béton tout en renforçant sa durabilité et sa résistance mécanique face à l’humidité, au gel et à la pénétration des agents agressifs.

Réducteurs d’eau et superplastifiants : fonctionnement et chiffres clés

Les réducteurs d’eau (ou plastifiants de première génération) et les superplastifiants (de deuxième ou troisième génération) sont des agents de fluidification. Leur rôle principal ? Réduire la quantité d’eau nécessaire à la mise en œuvre du béton, sans en diminuer la maniabilité.

Un réducteur d’eau peut réduire la teneur en eau de gâchage de 5 à 10 %.

Un superplastifiant permet une réduction allant de 12 à 30 %.

Ces adjuvants agissent sur la dispersion des grains de ciment, en neutralisant les forces électrostatiques qui les font s’agglomérer. En libérant ainsi de l’espace entre les particules, on obtient une pâte de ciment plus fluide… sans rajouter d’eau. Résultat : un rapport eau/ciment abaissé, une résistance mécanique accrue, et un béton plus dense, moins poreux, donc plus durable face à l’humidité et aux cycles gel/dégel et cela même à son jeune âge.

Exemple concret : Dans un dallage extérieur exposé à la pluie, le recours à un superplastifiant permet d’obtenir une surface lisse, bien fermée, qui absorbe beaucoup moins l’eau et qui résiste mieux aux intempéries.

Avantages majeurs :

- Meilleure compacité du béton durci

- Réduction significative de la perméabilité

- Retrait et fissuration réduits

- Amélioration de la durabilité sur le long terme

À noter : ces adjuvants facilitent également le coulage du béton dans des coffrages complexes ou denses en armatures, où un béton très fluide est nécessaire.

Autres additifs techniques : défloculants, entraîneurs d’air, hydrofuges

D’autres adjuvants viennent compléter la boîte à outils du professionnel pour améliorer la tenue à l’eau du béton, chacun avec des propriétés spécifiques.

Les défloculants

Aussi appelés “plastifiants-réducteurs d’eau”, les défloculants agissent en dispersant les particules de ciment liées entre elles. Ils sont très utiles pour briser les agglomérats, améliorer l’homogénéité du mélange, et réduire l’eau bloquée dans les flocs. Leur effet est plus modéré que celui des superplastifiants, mais leur usage est très répandu dans les bétons à prise classique.

Les entraîneurs d’air

Ces adjuvants créent de micros bulles d’air uniformément réparties dans la matrice du béton. Ils sont particulièrement recommandés dans les environnements soumis à des cycles de gel et de dégel. Les bulles d’air permettent aux cristaux de glace de se former sans exercer de pression sur la pâte de ciment, réduisant ainsi le risque de fissuration par expansion.

Attention toutefois : trop d’air diminue la résistance mécanique. Il faut donc un dosage très précis.

Les hydrofuges de masse

Ils ont pour mission de réduire la capillarité du béton, en diminuant la taille ou la continuité des pores dans la pâte cimentaire. Cela permet de limiter l’absorption d’eau sans altérer la respiration du matériau. On distingue :

- Les hydrofuges de surface (application externe)

- Les hydrofuges de masse (ajoutés au mélange)

Exemple concret : Dans un ouvrage de sous-sol non enterré mais exposé à de fortes projections d’eau, un hydrofuge de masse assure une protection complémentaire contre les infiltrations latérales.

Ces solutions ne sont pas magiques, mais bien utilisées, elles transforment la performance du béton en matière d’étanchéité et de durabilité. Elles nécessitent une formulation précise et une connaissance approfondie des interactions chimiques, ce qui justifie de faire appel à des professionnels pour tout chantier exposé à l’humidité ou à des contraintes mécaniques importantes.

La cure du béton : une étape cruciale pour garantir sa résistance à l’eau

Mise en œuvre chantier : pourquoi il faut éviter l’évaporation prématurée.

Pourquoi la cure est indispensable ?

La cure du béton est une étape incontournable pour garantir la durabilité, la résistance mécanique et l’imperméabilité du matériau. Elle consiste à maintenir une hydratation continue du ciment pendant les premiers jours suivant la mise en œuvre, période où la prise chimique est la plus active. Sans cure, l’évaporation prématurée de l’eau compromet la réaction d’hydratation du ciment et, par conséquent, la formation correcte des composés cimentaires (comme le C-S-H). Résultat : un béton plus poreux, plus fragile, et sujet à la fissuration.

Un béton mal hydraté risque de présenter :

- des fissures précoces dues au retrait plastique ou thermique,

- une résistance à la compression significativement réduite (jusqu’à –40 % selon les études du CERIB),

- une perte d’étanchéité qui favorise l’infiltration d’eau et de contaminants (chlorures, sulfates),

- une vulnérabilité accrue aux cycles de gel-dégel, aux efflorescences et à la carbonatation.

Selon la norme NF EN 13670, une cure doit débuter immédiatement après le coulage et se poursuivre pendant au moins 7 jours dans des conditions standards, voire jusqu’à 14 jours pour les bétons exposés à des climats secs ou chauds.

Bon à savoir : Un béton non curé peut voir sa perméabilité à l’eau multipliée par 5 à 10 par rapport à un béton bien protégé.

Les différentes techniques de cure

Il existe plusieurs méthodes pour assurer une hydratation optimale du béton, à choisir selon le type d’ouvrage, les conditions météorologiques et la durée du chantier. Voici les principales :

1. Le bâchage ou couverture plastique

Cette méthode simple consiste à recouvrir le béton avec une bâche étanche qui empêche l’évaporation de l’eau. C’est l’une des techniques les plus courantes pour les dalles et surfaces planes.

2. Le géotextile humidifié

Un textile absorbant est posé sur la surface du béton puis régulièrement humidifié. Il constitue une barrière physique contre l’air sec tout en maintenant un apport d’eau à la surface.

3. La pulvérisation d’un produit de cure

Des produits de cure liquides sont appliqués à la surface du béton, souvent à l’aide d’un pulvérisateur. Ils forment un film imperméable empêchant l’eau de s’évaporer. Ce traitement est conforme à la norme NF P 18-370.

4. La cure par coffrage

Dans le cas de béton banché, les coffrages peuvent être laissés en place pour maintenir une température et une humidité favorables au durcissement du béton. Cette méthode est économique et efficace pour les voiles verticaux.

5. L’arrosage régulier

La pulvérisation d’eau sous forme de brouillard ou d’arrosage régulier permet de maintenir la surface du béton constamment humide. Elle est particulièrement utile dans les climats chauds, à condition que l’eau ne ruisselle pas et n’entraîne pas de lessivage.

Conseil chantier : Évitez toute interruption prolongée après le coulage. Une cure interrompue ou insuffisante dans les 48 premières heures est souvent la cause de pathologies durables (fissures, faïençage…).

Protéger le béton avec un traitement de surface ou un revêtement imperméable

Pourquoi appliquer une protection en surface ?

Même si le béton est reconnu pour sa robustesse, il reste naturellement poreux. Cela signifie que l’eau, l’humidité ou encore les polluants extérieurs peuvent s’y infiltrer au fil du temps. Pour éviter ces infiltrations et prolonger la durabilité du béton, il est essentiel de renforcer sa résistance à l’eau grâce à des traitements de surface adaptés.

Appliquer une protection imperméable permet non seulement de préserver l’intégrité du matériau, mais aussi d’éviter les désordres liés au gel, à la corrosion des armatures ou à la formation de microfissures. C’est un réflexe indispensable pour tout ouvrage exposé aux intempéries ou à l’humidité permanente.

Quelles solutions de protection appliquer ?

Il existe plusieurs types de revêtements et de traitements hydrofuges selon l’exposition du béton et la fonction du bâtiment.

Les hydrofuges de surface, souvent sous forme liquide, s’appliquent facilement et forment une barrière invisible qui repousse l’eau tout en laissant respirer le béton.

Les peintures étanches et résines imperméabilisantes créent une véritable couche de protection, idéale pour les dalles, murs extérieurs ou terrasses très exposés.

Enfin, dans les zones humides ou enterrées, comme les fondations ou les murs de soutènement, on privilégiera des solutions plus épaisses comme les revêtements bitumineux.

Pour une étanchéité efficace, veillez à appliquer ces produits sur une surface propre, sèche et en bon état.

Carbonatation du béton : un phénomène naturel qui renforce sa densité

Qu’est-ce que la carbonatation du béton ?

La carbonatation est un processus naturel qui se produit au contact de l’air. Le dioxyde de carbone (CO₂) pénètre le béton et réagit lentement avec les composés alcalins présents dans la pâte cimentaire, notamment l’hydroxyde de calcium.

Cette réaction transforme le béton en une matière plus dense, compacte et, dans une certaine mesure, plus résistante à la pénétration de l’eau.

Autrement dit, avec le temps, le béton se durcit naturellement, et cette densification réduit légèrement sa porosité, ce qui limite les infiltrations superficielles.

Pourquoi est-ce important pour l’étanchéité ?

Même si la carbonatation ne rend pas le béton totalement imperméable, elle contribue à ralentir l’absorption de l’humidité en bouchant progressivement les pores et capillaires. C’est un effet bénéfique à court terme, surtout pour les ouvrages exposés à l’air libre.

Cependant, il faut rester vigilant : si la carbonatation progresse trop profondément, elle peut abaisser le pH du béton et exposer les armatures métalliques à la corrosion.

C’est pourquoi il reste essentiel d’appliquer un traitement de surface, surtout pour les ouvrages en béton armé, afin de prévenir ce phénomène et d’assurer une durabilité optimale.

Cas particulier : Le béton romain : un savoir-faire ancestral aux performances étonnantes

Un béton vieux de 2 000 ans… et toujours debout !

Quand on parle de béton durable, un exemple s’impose immédiatement : le béton romain. Utilisé il y a plus de deux millénaires, notamment pour construire des ports, des aqueducs ou des temples, ce matériau fascine encore aujourd’hui par sa résistance exceptionnelle à l’eau de mer et à l’épreuve du temps.

Contrairement au béton moderne, le béton romain ne contient ni ciment Portland, ni adjuvant chimique. Il repose sur un mélange ingénieux de chaux vive, d’eau, de pierres volcaniques (pouzzolane) et parfois de briques concassées. Ce mélange formait une pâte qui durcissait lentement, mais de manière très stable, même en milieu marin.

Un béton qui se renforce au contact de l’eau

L’un des secrets du béton romain réside dans une réaction étonnante : au lieu de se dégrader dans l’eau, il s’améliore.

Des recherches récentes ont montré que ce béton forme progressivement des cristaux de tobermorite, un minéral extrêmement stable, lorsque l’eau de mer réagit avec les composants volcaniques du mélange.

Cette cristallisation naturelle comble les microfissures, renforce la structure et augmente l’imperméabilité du matériau, sans intervention humaine.

Là où le béton moderne subit l’eau comme une menace, le béton romain l’utilise comme catalyseur de solidité. C’est un exemple unique de béton « auto-réparant » naturel.

Une source d’inspiration pour les bétons du futur

Aujourd’hui, les scientifiques s’inspirent de cette technologie antique pour concevoir des bétons écoresponsables, plus résistants et plus durables, notamment dans des environnements marins ou agressifs.

L’utilisation de liants alternatifs comme les cendres volcaniques, les pouzzolanes ou les géopolymères s’inscrit dans cette démarche. L’objectif : limiter les émissions de CO₂, améliorer la longévité des ouvrages, et tendre vers un béton plus résilient face aux défis climatiques.

En résumé, le béton romain nous montre qu’un matériau peut allier simplicité, durabilité et intelligence chimique, sans adjuvants modernes. En repensant les formulations actuelles à la lumière des savoirs anciens, la construction durable a sans doute encore beaucoup à apprendre de l’Antiquité.

H2 – Usage concret et personnel : comment garantir un béton résistant à l’eau ?

Parce qu’un béton bien conçu commence toujours par un bon dosage en eau, cette section vous guide pas à pas dans une mise en œuvre performante, durable, et conforme aux règles de l’art. Qu’il s’agisse de couler une dalle en extérieur, de monter des murs porteurs ou de réaliser une structure enterrée, l’humidité mal gérée est souvent à l’origine des désordres les plus coûteux.

Pourquoi opter pour un béton bien dosé en eau ?

Un béton bien dosé en eau, c’est d’abord une garantie de performance : il sera plus résistant à la compression, moins sensible au retrait, et nettement moins poreux. En réduisant sa capillarité, on diminue les risques de remontées humides, de faïençage, de fissures structurelles, mais aussi les problèmes liés au gel/dégel, à la carbonatation ou à la corrosion des armatures.

En d’autres termes, bien doser l’eau, c’est préserver la longévité de l’ouvrage et éviter des réparations coûteuses. C’est aussi assurer la stabilité dimensionnelle du béton, particulièrement importante dans les zones soumises à de fortes variations thermiques ou hygrométriques.

Un béton bien hydraté durera plusieurs décennies sans entretien majeur, là où un béton trop humide montrera des signes de dégradation dès les premières années.

Comment optimiser sa mise en œuvre ?

Même avec une bonne formulation, le chantier reste un moment-clé pour sécuriser le comportement du béton face à l’eau. Voici les gestes essentiels :

- Contrôlez systématiquement le rapport eau/ciment (E/C), en tenant compte de l’humidité des granulats et de l’environnement (pluie, vent, température).

- Utilisez des adjuvants adaptés : les réducteurs d’eau ou superplastifiants permettent de préserver la maniabilité sans excès d’eau.

- Mettez en œuvre une cure soignée, dès la fin du coulage : bâche plastique, géotextile humide ou pulvérisation, pour éviter une évaporation trop rapide de l’eau.

- Adaptez les conditions de coulage à la météo : coulez de préférence à température modérée, évitez les pics de chaleur ou les périodes humides.

- Travaillez avec des fournisseurs fiables qui vous garantissent un béton prêt à l’emploi bien formulé et contrôlé.

L’expertise de professionnels du matériau ou d’un bureau d’études peut faire toute la différence dans le dimensionnement et l’exécution.

5 conseils concrets pour réussir votre chantier

1. Vérifiez la planéité du support avec un niveau laser avant coulage : un défaut d’inclinaison peut favoriser la stagnation d’eau.

2. Surveillez les conditions météo avant, pendant et après le coulage (température, humidité, vent).

3. Prévoyez un bon coffrage parfaitement étanche pour éviter les pertes d’eau ou les déformations.

4. N’oubliez pas les joints : retrait, dilatation, désolidarisation… ils limitent les fissures et améliorent la tenue dans le temps.

5. Contrôlez la qualité du béton livré : test du cône d’Abrams à réception, mesure de la température du béton frais, vérification de la documentation fournie.

Ces bonnes pratiques, simples mais souvent négligées, peuvent transformer radicalement la durabilité de votre ouvrage.

Conclusion : un matériau sensible à l’eau, mais robuste si bien maîtrisé

Loin de se limiter à un simple ingrédient de fabrication, l’eau joue un rôle décisif dans la qualité finale d’un béton. Trop présente, elle fragilise l’ouvrage. Trop rare ou mal gérée, elle en compromet la mise en œuvre. Ce juste équilibre, centré sur le rapport eau/ciment, l’humidité ambiante et la cure, conditionne à la fois la résistance mécanique, la durabilité, et la résilience aux agressions extérieures.

Grâce à une formulation rigoureuse, à l’usage d’adjuvants adaptés et à des protocoles de cure bien maîtrisés, il est tout à fait possible de garantir un béton fiable et résistant à l’eau, aussi bien en milieu humide qu’en climat sec ou changeant.

Aujourd’hui, entre adjuvants performants, techniques de cure adaptées et normes d’exécution rigoureuses, il est parfaitement possible de concevoir un béton résistant à l’eau, y compris pour des projets en zone humide, soumise à gel ou à sollicitations chimiques. Mais cela exige de s’appuyer sur des données concrètes, des professionnels expérimentés, et des matériaux bien contrôlés.

Faites-vous accompagner par des experts du matériau, capables de vous orienter vers une formulation adaptée, de vous aider à contrôler l’hygrométrie sur chantier, et de garantir la conformité aux réglementations (DTU, normes EN, etc.). Ce sont ces choix techniques en amont qui font la différence entre un béton durable et un béton dégradé.

Pour approfondir les performances globales du béton, poursuivez votre lecture avec nos autres articles du dossier :

- Comportement feu béton : pour comprendre comment l’eau dans le béton influence aussi sa résistance au feu.

- Avantages béton : ses atouts face à d’autres matériaux en termes de longévité, adaptabilité et environnement.

- Régulation humidité béton : comprendre le rôle passif du béton dans le confort hygrométrique.

[…] Résistance face à l’eau du béton […]

[…] Résistance face à l’eau du béton […]

[…] Résistance face à l’eau du béton […]

[…] Résistance face à l’eau du béton […]

[…] Résistance face à l’eau du béton […]

[…] Résistance face à l’eau du béton […]

[…] Résistance face à l’eau des bétons […]